温度过高,可能会导致镀层结晶粗大,耐腐蚀性下降,同时还可能使镀液中的添加剂分解失效;温度过低,则会使镀液的电阻增大,电流效率降低,沉积速度变慢。通常情况下,电镀锌镀液的温度控制在20-40℃之间。此外,镀液的搅拌也非常重要,通过搅拌可以使镀液中的锌离子分布更加均匀,避免出现浓差极化现象,从而提高镀层的均匀性。搅拌方式可以采用机械搅拌、空气搅拌或阴极移动等,其中阴极移动是较为常用的一种方式,它能够使工件在镀液中不断移动,促进锌离子在工件表面均匀沉积。但需要注意阴极移动的速度,移动太快,高电流密度区镀层可能会变得粗糙;太慢,则可能产生气流,导致局部无镀层。改进电镀设备设计:优化电镀设备的结构,提高电镀液的利用率和沉积效率,减少原材料和能源的消耗。温州高质量电镀加工三价五彩

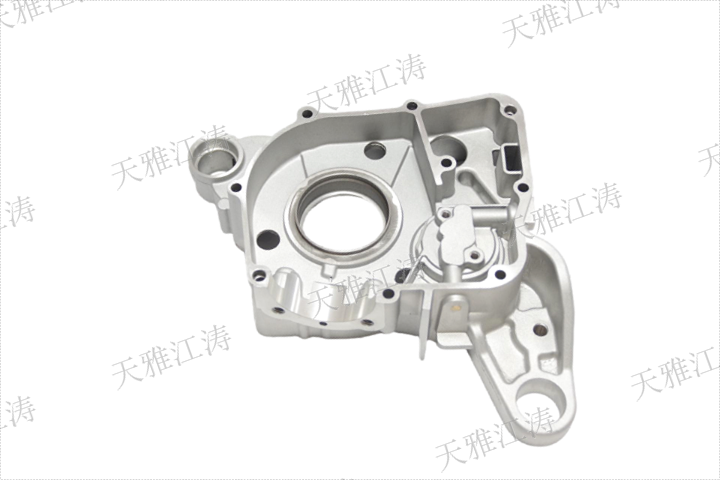

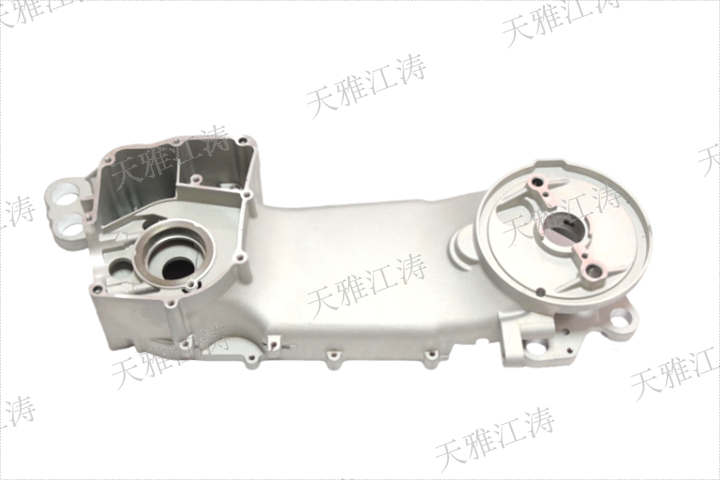

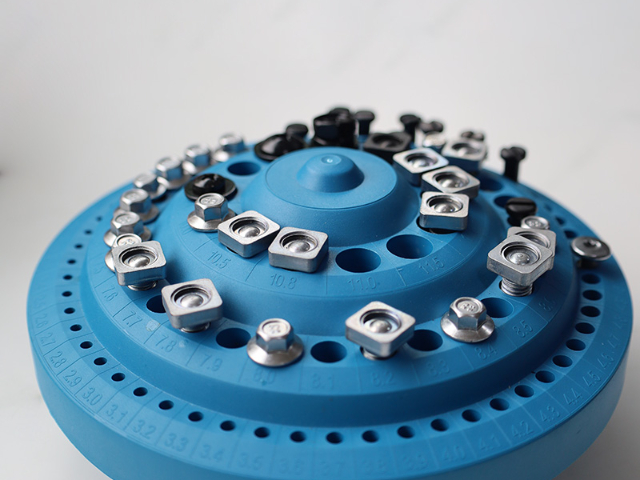

据相关数据显示,一些小型电镀厂周边的地表水铬含量超标可达数十倍甚至上百倍。能耗较高电镀过程是一个能量密集型的过程,尤其是在加热、搅拌以及维持电化学反应持续进行等方面需要消耗大量电能。以大型电镀生产线为例,其每年的耗电量可达数百万度,这不仅增加了生产成本,也不符合当前节能减排的发展趋势。镀层质量控制难度大尽管有一系列成熟的工艺参数和技术手段来控制镀层质量,但由于电镀过程中影响因素众多且相互关联复杂,在实际生产中仍难以完全避免出现镀层缺陷。例如,即使是在相同的电镀条件下,不同批次生产的镀件可能会出现厚度不均匀、孔隙率不一致等问题,这给大规模工业化生产中的质量控制带来了很大挑战。龙湾区锌合金电镀加工多少钱电镀加工广泛应用于汽车、电子和航空航天工业。

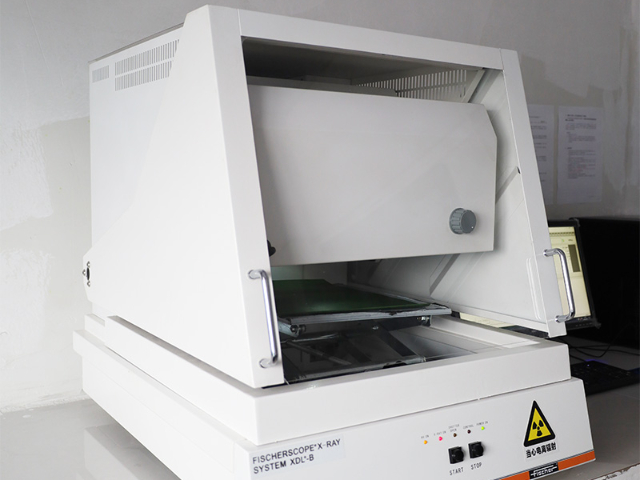

在电镀锌过程中,有多个操作要点需要严格把控,以确保镀层质量。首先是电流密度的控制,电流密度对镀层的厚度、结构和性能有着重要影响。如果电流密度过低,镀层沉积速度慢,生产效率低,且可能导致镀层厚度不均匀;而电流密度过高,则容易在工件边缘和前列等部位产生烧焦、粗糙等缺陷。不同的镀液体系和工件材质,需要根据经验和实验确定合适的电流密度范围。例如,对于普通钢铁工件在氯化物镀锌液中,一般电流密度控制在1-5A/dm²之间。其次是镀液温度的调节,镀液温度会影响镀液的导电性、锌离子的扩散速度以及电极反应的速率等。

一般来说,热镀锌的锌液温度控制在440-460℃之间。浸镀时间也是需要严格控制的因素,浸镀时间过短,锌层厚度不足,无法满足防护要求;浸镀时间过长,则会使镀层过厚,不仅浪费锌资源,还可能导致镀层性能变差,如脆性增加等。浸镀时间通常根据工件的材质、厚度以及锌液温度等因素来确定,一般在几分钟到十几分钟不等。另外,工件从锌液中引出的速度也对镀层质量有影响,引出速度一般控制在1.5米/min左右。速度过快,锌液来不及均匀附着在工件表面,可能导致镀层厚度不均匀;速度过慢,则会使工件在空气中停留时间过长,容易产生氧化等问题。电镀可以用于制造导电性能优良的电子元件。

热镀锌的原理与电镀锌有着明显的区别。热镀锌是将经过严格预处理的钢铁制件浸入到温度通常在440-460℃的熔融锌液中。在高温的作用下,铁基表面迅速与锌液发生一系列复杂的物理化学反应,整个过程可大致分为三个紧密相连的步骤。首先,铁基表面被锌液快速溶解,铁原子(Fe)与锌原子(Zn)相互扩散、结合,形成锌-铁合金相层。在这个阶段,铁原子离开钢铁基体,进入锌液,与锌原子发生化学反应,生成一系列不同成分的锌-铁合金相,如ζ相(FeZn₁₃)、δ相(FeZn₇)等。这些合金相的形成,如同在钢铁基体与锌镀层之间搭建了一座坚固的桥梁,极大地增强了镀层与基体之间的结合力。电镀可以增强金属零件的耐腐蚀性。锌镍合金电镀加工多少钱

电镀可以改善零件的外观,使其更加美观。温州高质量电镀加工三价五彩

在电镀时,将经过前处理的工件准确悬挂在电镀槽中的阴极杆上,确保工件各部位与电镀液充分接触且电力分布均匀。然后,根据预定的电流密度和电镀时间通电进行电镀。电流密度的大小依据工件的材质、形状、大小以及所需镀层的厚度和性质来确定,一般范围从几十毫安/平方厘米到数安/平方分米不等。在电镀过程中,需要实时监控电镀液的温度、pH值等参数,并通过搅拌装置缓慢搅动电镀液,以保证溶液中金属离子的均匀分布和及时补充,避免因局部浓度差异导致的镀层不均匀现象。后处理电镀完成后的后处理同样不容忽视。首先是清洗,用去离子水将工件表面的残留电镀液彻底冲洗干净,防止镀层在后续干燥过程中出现流痕、斑点等缺陷。温州高质量电镀加工三价五彩

文章来源地址: http://qmjpj.ehsy.com-shop.chanpin818.com/qmpjjg/deta_28493378.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3